راهنمای کاهش توقف و افزایش کیفیت خوراک

فرآیند پلتسازی، قلب تپنده خط تولید خوراک دام و طیور است که هر گونه اختلال در آن میتواند زیانهای اقتصادی جبرانناپذیری به همراه داشته باشد. این مقاله با نگاهی نظاممند، چارچوبی عملی برای عیبیابی و اجرای نگهداری پیشگیرانه ارائه میدهد که کلید دستیابی به تولیدی پایدار، باکیفیت و مقرونبهصرفه است. با تشریح دقیق عوامل مؤثر از طراحی تجهیزات و فرمولاسیون تا تنظیمات عملیاتی، راهنمایی جامعی برای جلوگیری از توقفهای پرهزینه و تضمین کیفیت برتر محصول نهایی پیش روی شما قرار میگیرد.

مقدمه

عملیات پلتسازی یکی از حساسترین و پیچیدهترین مراحل در فرآوری خوراک دام و طیور است. این فرآیند، ترکیبی از تعامل مواد اولیه، شرایط فنی و عملکرد تجهیزات را در بر میگیرد. هرگونه اختلال در این چرخه، میتواند منجر به افت کیفیت محصول، کاهش راندمان تولید و حتی توقف کامل خط شود. در پلتسازی نیز، حتی با وجود برنامهریزی دقیق، بروز مشکلات فنی و کیفی اجتنابناپذیر است.

برای کاهش این مشکلات، استفاده از یک برنامه نگهداری پیشگیرانه (Preventive Maintenance) منسجم و کارآمد، نقش کلیدی دارد. چنین برنامهای با هدف پیشبینی و پیشگیری از خرابیها، باعث افزایش پایداری فرآیند و بهبود کیفیت محصول نهایی میشود.

نگهداری پیشگیرانه؛ ستون فقرات عملکرد پایدار

سیستم پلتسازی، مجموعهای از اجزای مکانیکی، الکتریکی، هیدرولیکی و پنوماتیکی است که هماهنگی بین آنها لازمه تولید مستمر و باکیفیت است. بدون برنامه نگهداری مناسب، حتی بهترین تجهیزات هم به مرور کارایی خود را از دست خواهند داد.

یک برنامه نگهداری پیشگیرانه مؤثر سه هدف اصلی را دنبال میکند:

- حفظ شرایط عملیاتی بهینه

- کاهش خرابیهای غیرمنتظره

- مدیریت هزینههای تعمیرات و توقف تولید

تجربه نشان داده است که موفقیت در نگهداری پیشگیرانه، نه تنها کیفیت محصول را تضمین میکند، بلکه ایمنی کارکنان، تمیزی محیط کار و رضایت مشتریان را نیز بهبود میبخشد.

اجزای اصلی یک برنامه نگهداری پیشگیرانه

یک برنامه کامل نگهداری پیشگیرانه باید سه بخش کلیدی داشته باشد:

- اهداف مشخص و شفاف

- ساختار و سازماندهی دقیق

- مدیریت و پیگیری منظم برنامه

اهداف نگهداری پیشگیرانه

اهداف، جهت و مسیر اجرای برنامه را مشخص میکنند. بدون اهداف روشن، برنامه نگهداری عملاً به یک واکنش اضطراری به خرابیها تبدیل میشود. این حالت باعث میشود تیم تعمیرات همیشه در حال «خاموش کردن آتش» باشد و هیچگاه به پیشگیری واقعی نپردازد.

ویژگیهای یک هدف خوب در نگهداری پیشگیرانه

- واقع بینانه: اهداف باید بلندپروازانه اما دستیافتنی باشند. هدفی که کارکنان هیچ کنترلی بر آن ندارند، تنها باعث دلسردی میشود.

- قابل اندازهگیری: هر هدف باید با شاخصهای کمی سنجیده شود. برای مثال، «کاهش زمان توقف دستگاهها به کمتر از ۵ درصد» هدفی قابل اندازهگیری است.

- دارای زمانبندی مشخص: اهداف باید مهلت اجرایی داشته باشند. مثلاً «بازرسی کامل دستگاه پلت هر سه ماه یک بار» یک هدف زماندار است.

نمونههایی از اهداف عملیاتی

- حفظ هزینههای تعمیر و نگهداری در محدوده بودجه تعیینشده (به صورت ریالی یا بر اساس هر تن تولید).

- اطمینان از انطباق تجهیزات با استانداردهای ایمنی کارخانه و قوانین دولتی، از طریق بازرسیهای دورهای.

- کاهش زمان خاموشی خط تولید به سطحی که دستیابی به اهداف تولید سالانه ممکن شود.

ساختار و سازماندهی برنامه تعمیر و نگهداری پیشگیرانه

برای اینکه یک برنامه نگهداری پیشگیرانه واقعاً مؤثر باشد، تنها داشتن اهداف کافی نیست؛ باید ساختاری منسجم و سازماندهی دقیق برای اجرای آن وجود داشته باشد. این ساختار شامل چند حوزه کلیدی است که به موفقیت و پایداری برنامه کمک میکند.

۱. پرسنل تعمیر و نگهداری

گام نخست در ایجاد یک تیم کارآمد، استخدام و بهکارگیری افرادی است که مهارتها و دانش لازم را دارند. در زمینههایی مانند سیستمهای مکانیکی، الکتریکی، هیدرولیکی و پنوماتیکی، تخصص فنی بسیار اهمیت دارد.

برای ارزیابی مهارتها، میتوان آزمونهای فنی طراحی کرد تا اطمینان حاصل شود که کارکنان، استانداردهای مورد نظر را برآورده میکنند.

شرح وظایف رسمی باید برای هر موقعیت شغلی تهیه شود و به وضوح موارد زیر را مشخص کند:

- سلسله مراتب گزارشدهی (به چه کسی گزارش میدهند).

- اختیارات در واگذاری کار.

- محدوده مسئولیتها (تجهیزات، بخشهای کارخانه، وظایف روانکاری و بازرسی).

- الزامات ثبت و مستندسازی فعالیتها.

- حدود اختیارات هزینهکرد.

- اهداف و شاخصهای عملکردی مرتبط با آن موقعیت.

۲. سوابق دادهها و تاریخچه تجهیزات

هیچ تجهیزی در کارخانه خوراک دام همیشگی نیست و هر یک به مرور زمان نیاز به سرویس یا تعمیر پیدا میکنند.

برای طراحی یک برنامه نگهداری دقیق، ابتدا باید اجزای هر دستگاه شناسایی شود. میزان جزئیات ثبتشده به پیچیدگی دستگاه بستگی دارد. برای برخی تجهیزات، اطلاعات مربوط به موتور، گیربکس، تسمه و یاتاقان کافی است، اما برای ماشینآلات پیچیدهتر باید جزئیات مکانیکی، الکتریکی، هیدرولیکی و پنوماتیکی نیز ثبت شود.

منابع اطلاعاتی:

- دفترچهها و بولتنهای سازندگان.

- نقشههای کارخانه.

- سوابق خرید تجهیزات.

- بازدید میدانی و ثبت دادهها.

علاوه بر دادههای اولیه، ثبت تاریخچه تعمیرات ضروری است. این گزارشها باید شامل کارهای انجامشده، تنظیمات اساسی، قطعات تعویضشده و زمانبندی فعالیتها باشد. چنین اطلاعاتی کمک میکند تا برنامههای روانکاری و بازرسی بهینه شوند، نیازهای قطعات یدکی مشخص گردد، و حتی توجیه اقتصادی برای ارتقاء یا جایگزینی تجهیزات فراهم شود.

۳. برنامههای نگهداری

برنامه نگهداری باید شامل بازرسیهای روتین و روانکاری منظم باشد. تجربه عملی و توصیههای سازندگان، دو منبع اصلی برای تعیین این برنامهها هستند.

هر برنامه باید دقیقاً مشخص کند:

- چه کارهایی باید انجام شود.

- در هر بازرسی، کدام بخشها بررسی شوند.

- نوع و مقدار روانکار مورد استفاده.

در کارخانه خوراک دام معمولاً تجهیزات مشابه زیادی وجود دارد. هماهنگ کردن زمانبندی سرویس این تجهیزات (مثلاً هفتگی، ماهانه یا فصلی) باعث سادهتر شدن مدیریت برنامه میشود.

۴. معیارهای قطعات یدکی

مدیریت و تیم تعمیرات باید قطعاتی را که برای ادامه کار کارخانه حیاتی هستند شناسایی کنند. سپس با بررسی هزینه، زمان تأمین و ریسک توقف خط، تصمیم بگیرند که چه قطعاتی باید همیشه در انبار موجود باشد.

دادههای ثبتشده از تجهیزات و تاریخچه تعمیرات، بهترین منبع برای پیشبینی نیازهای آینده به قطعات یدکی هستند. همچنین بررسی مشترک بودن قطعات در دستگاههای مختلف میتواند موجودی انبار را بهینه کند.

استانداردسازی تجهیزات نیز باعث کاهش تنوع قطعات یدکی و تسهیل نگهداری میشود.

۵. سازماندهی مستندات و اطلاعات

تمام دادههای مرتبط با نگهداری، شامل برگههای مشخصات تجهیزات، سوابق تعمیرات، برنامههای سرویس، دفترچههای راهنما، موجودی قطعات و فاکتورهای خرید، باید در یک سیستم منظم و قابلدسترسی نگهداری شود.

روشهای سازماندهی:

- سیستم بایگانی کاغذی: پوشه جداگانه برای هر دستگاه، فرمهای استاندارد، لیست قطعات یدکی و برنامههای روانکاری و بازرسی.

- سیستم نرمافزاری: ثبت دادهها، مدیریت موجودی، زمانبندی کارها، و تولید گزارشهای تحلیلی.

در سیستمهای نرمافزاری، دادهها معمولاً به صورت تعاملی بهروزرسانی میشوند. برای مثال، مصرف یک قطعه در تعمیر باعث کاهش موجودی و همزمان ثبت آن در تاریخچه تعمیرات میشود. این رویکرد، هم سرعت کار را بالا میبرد و هم دقت ثبت اطلاعات را افزایش میدهد.

مدیریت و بهبود برنامه تعمیر و نگهداری

پس از تدوین و اجرای برنامه تعمیر و نگهداری پیشگیرانه، لازم است مدیریت کارخانه به طور منظم عملکرد برنامه را با اهداف تعیینشده مقایسه و ارزیابی کند. این ارزیابی به شناسایی نقاط ضعف و بخشهایی که نیاز به اصلاح دارند کمک میکند و زمینه را برای طراحی اقدامات اصلاحی فراهم میسازد. موفقیت بلندمدت این برنامه، وابسته به پایش مستمر نتایج و انجام تغییرات لازم برای حفظ و ارتقای کیفیت آن است.

یکی از وظایف مهم مدیریت، تعامل مستقیم با پرسنل تعمیر و نگهداری است. این تعامل شامل برگزاری جلسات دورهای، ارائه بازخورد رسمی درباره عملکرد و شناسایی نقاط قوت و ضعف کارکنان میشود. مدیران باید برای تقویت مهارتهای موردنیاز و ارتقای توانمندی نیروها برنامهریزی کنند، چرا که اغلب کارکنان به بازخورد سازنده علاقهمند بوده و تمایل دارند بدانند چگونه میتوانند کار خود را بهتر انجام دهند.

طراحی و عملکرد سیستم پلتسازی

پیشگیری از بروز مشکلات در فرآیند تولید پلت، به دو عامل کلیدی بستگی دارد:

۱. آشنایی کامل با اصول پلتسازی و ویژگیهای مواد اولیه خوراک

۲. طراحی و بهرهبرداری صحیح از تجهیزات پلتسازی

تأثیر ویژگیهای مواد اولیه خوراک

کیفیت و ظرفیت تولید پلت به شکل مستقیم تحت تأثیر ترکیب مواد اولیه و اندازه ذرات خوراک قرار دارد.

فرمولاسیون خوراک

در اغلب موارد، فرمولاسیون بر اساس حداقلسازی هزینه و تأمین نیازهای تغذیهای دام انجام میشود. هرچند این رویکرد از نظر اقتصادی مطلوب است، اما ممکن است به کاهش کیفیت پلت و افت راندمان تولید منجر شود. رعایت برخی نکات کلیدی میتواند این اثرات را به حداقل برساند:

- افزودن چربی قبل از پلتسازی به طور معمول به افزایش نرخ تولید کمک میکند، اما میتواند دوام پلت را کاهش دهد. برای خوراکهای بر پایه ذرت-سویا، افزودن بیش از ۲٪ چربی در میکسر، باعث ایجاد ذرات ریز و افت کیفیت پلت میشود. در صورت نیاز به چربی بیشتر، بهتر است آن را پس از پلتسازی اضافه کرد.

- افزایش سطح پروتئین و فیبر، معمولاً کیفیت پلت را ارتقا میدهد. برای نمونه، اضافه کردن سبوس گندم میتواند دوام پلت را به طور قابلتوجهی افزایش دهد.

- برخی مواد خوراکی دارای خاصیت چسبندگی طبیعی هستند و به بهبود ساختار پلت کمک میکنند، مانند گندم، جو، کانولا، آبپنیر و پلاسمای خون.

- میزان پروتئین طبیعی و چگالی مواد اولیه شاخصی برای پیشبینی کیفیت و ظرفیت پلت محسوب میشود. مواد اولیه با پروتئین بالا اغلب پلتهای با دوام تولید میکنند، در حالی که خوراک با پروتئین پایین، پلتهای شکنندهتری ایجاد میکنند. از طرفی، خوراکهای با چگالی بالا ظرفیت تولید بیشتری دارند، ولی خوراکهای با چگالی پایین، تولید کمتری خواهند داشت.

اندازه ذرات خوراک

کوچکتر بودن اندازه ذرات مواد اولیه معمولاً کیفیت پلت را بهبود میبخشد، زیرا ذرات ریز سطح تماس بیشتری دارند که باعث میشود گرما و رطوبت بخار سریعتر و بهتر به عمق ذرات نفوذ کنند. این ذرات همچنین فضای بیشتری برای چسبیدن و اتصال به یکدیگر فراهم میکنند و معمولاً چگالی توده را نیز افزایش میدهند که به تولید بیشتر کمک میکند. البته هزینه آسیاب کردن برای رسیدن به اندازه ذرات کوچکتر باید در برابر منافع بهبود کیفیت پلت سنجیده شود. بر اساس مطالعات، اندازه بهینه ذرات برای جیرههای طیور مبتنی بر ذرت و سویا حدود 650 تا 700 میکرون است .

سطل تأمین آسیاب پلت

طراحی مناسب قیف تغذیه آسیاب پلت اهمیت زیادی دارد تا جریان یکنواختی از خمیر به آسیاب پلت فراهم شود و از بروز پل زدن خوراک جلوگیری شود. برای این منظور، قیف تغذیه باید دو ضلع عمودی مجاور داشته باشد که به ابتدای پیچ تغذیه متصل شوند و دو ضلع دیگر با شیبهای متفاوت حداقل 60 و 70 درجه نسبت به سطح افقی باشند تا هنگام حرکت خوراک، اثر برشی ایجاد شود.

مخزن ذخیره پلت باید مجهز به ویبراتوری با نیروی کافی باشد تا جریان مداوم خوراک تضمین شود و تمیز کردن کامل خوراک در پایان دوره تولید انجام شود. همچنین یک نشانگر سطح پایین در قیف نصب میشود که به کنترل خاموش شدن به موقع آسیاب و عملکرد ویبراتور کمک میکند.

پیچ تغذیه آسیاب پلت

پیچ تغذیه باید خوراک مخلوط را به صورت یکنواخت به کاندیشنر پلت برساند. داشتن ورودی مخروطی یا با گام متغیر در ابتدا باعث کشیدن یکنواخت خوراک از تمام ناحیه تخلیه میشود و کاهش گام در ادامه پیچ به حداقل کردن نوسان خوراک کمک میکند. معمولاً از پیچها و ناودانیهای استیل ضد زنگ استفاده میشود که مقاومت و مقرونبهصرفگی مناسبی دارند. درایوهای موتور الکترونیکی با سرعت متغیر AC، تغذیه کنندهای قابل اعتماد و قابل تنظیم فراهم میکنند.

سیستم توزیع بخار

تأمین بخار کافی و دقیق به کاندیشنر، برای عملیات موفق پلتسازی حیاتی است. کیفیت پایین پلت و کاهش نرخ تولید اغلب به مشکلات در تامین و تنظیم بخار مرتبط است در اینجا نکات کلیدی سیستم توزیع بخار ارائه شده است:

- لوله اصلی بخار باید از بالای هدر دیگ جدا شود تا رطوبت جذب شده کاهش یابد.

- خطوط لوله بخار باید به سمت برگشت کندانس با شیب مناسب (54/2 سانتیمتر به ازای هر ۱۲ متر) نصب شوند.

- قطرهگیر و تله بخار باید در انتهای هر لوله اصلی و نقاط برآمده خط لوله قرار بگیرند.

- شیرآلات در خطوط عمودی که احتمال تجمع آب دارند نصب نشوند.

- قطرهچکان نهایی تا حد امکان نزدیک به شیر کنترل بخار قرار گیرد.

- یک تنظیمکننده فشار در جلوی شیر کنترل بخار نصب شود که فشار آن زیر حداقل فشار چرخه دیگ بخار تنظیم شده باشد.

- صافیها باید قبل از رگولاتور فشار، جداکنندهها و تلههای بخار نصب شوند تا خردههای لوله جمعآوری شوند.

- برای کنترل بهتر، از شیرهای کنترل بخار با پاسخ خطی استفاده شود؛ شیرهای دروازهای به صورت خطی باز نمیشوند.

برای بررسی عملکرد تلههای بخار، میتوان از روشهای زیر بهره برد:

۱) نصب دریچه و شیر آزمایشی در خط کندانس برای تشخیص نشتی.

۲) استفاده از گوشی پزشکی، آشکارساز اولتراسونیک یا دستگاههای مشابه برای شنیدن صدای جریان کندانس.

۳) اندازهگیری دمای خط بخار قبل و بعد از تله با ابزارهای مادون قرمز یا پیرومتر.

تشخیص دقیق نشتی با استفاده از دما ممکن است دشوار باشد، زیرا خطوط برگشت میعانات و فشار آنها پیچیده است

خنک کننده ها ( کولر)

فرآیند تهویه نقش مهمی در کیفیت پلت دارد و حتی بیش از مشخصات دای بر آن تأثیر میگذارد . دای های ضخیمتر که معمولاً نرخ تولید پایینتری دارند، اغلب به منظور بهبود کیفیت پلت به کار میروند. چند دستورالعمل کلیدی برای تهویه به شرح زیر است:

- افزایش زمان ماندگاری خوراک در خنک کننده ها معمولاً کیفیت پلت را بهبود میبخشد، زیرا جذب گرما و رطوبت در خوراک افزایش مییابد. میتوان با تغییر دادن جهت پرههای فن یا با کم کردن سرعت چرخش موتور فن، زمان ماندگاری خوراک در کولر افزایش داد.

- فشار بخار بر کیفیت پلت تأثیر قابل توجهی ندارد . خواص ترمودینامیکی بخار کمفشار و پرفشار بسیار مشابه است. برای بهینهسازی هزینههای انرژی، فشار بخار باید فقط به اندازه لازم برای رسیدن به دمای مطلوب و حذف میعانات تنظیم شود.

- بخار معمولاً نمیتواند بیش از ۶٪ رطوبت به خوراک اضافه کند . هر درصد رطوبت اضافهشده، دمای خمیر را حدود ۱۳ درجه سانتیگراد افزایش میدهد.

- کیفیت بخار (درصد بخار در فاز بخار) برای دوام پلت و نرخ تولید اهمیت دارد. مطالعات نشان دادهاند کاندیشن کردن با بخار با کیفیت ۷۰ تا ۸۰ درصد، دوام پلت را بهینه میکند. بخار با کیفیت بالا انرژی بیشتری برای افزایش دمای خمیر دارد و محدودیتهای رطوبتی، حداکثر دمای قابل رسیدن در کاندیشنینگ را تعیین میکنند.

- اجزای کاندیشنر باید از فولاد ضد زنگ ساخته شوند تا خوردگی کاهش یابد. سرعت نوک پارویی برای خوراکهای سبک (چگالی ≤ ۳۲۱ کیلوگرم بر متر مکعب) بین ۱۸۳ تا ۲۷۴ متر در دقیقه و برای خوراکهای سنگین بین ۲۷۴ تا ۳۶۶ متر در دقیقه توصیه میشود.

- افزودن بخار باید در پایین ورودی کاندیشنر انجام شود؛ مایعاتی مانند ملاس از بالای کاندیشنر اضافه میشوند. یک کاندیشنر خوب معمولاً قادر به مخلوط کردن ۶ تا ۸ درصد ملاس است.

- پاروییها را مرتباً بررسی کنید؛ پاروییهای فرسوده یا خم شده باعث کاهش کیفیت کاندیشنینگ و ناپایداری تغذیه به آسیاب پلت میشوند.

- برنامه تمیزکاری منظم برای کاندیشنر ایجاد کنید تا تجمع خوراک روی دیوارها و پاروها از بین برود.

عملکرد آسیاب پلت

یافتن تعادل میان ظرفیت تولید و کیفیت پلت چالشی اساسی است. افزایش نرخ تولید معمولاً کیفیت پلت را کاهش میدهد و بالعکس؛ بنابراین باید به راهحلی میانه رسید که نیازهای کارخانه را در هر دو حوزه برآورده سازد.

برای دستیابی به این هدف، انتخاب و خرید تجهیزات مناسب براساس نیازهای مشخص کارخانه ضروری است. در فرآیند خرید یا ارتقاء آسیاب پلت، هر چه اطلاعات دقیقتری به تأمینکننده داده شود، تجهیزات مناسبتری پیشنهاد خواهد شد. اطلاعات اولیه مورد نیاز شامل موارد زیر است:

- انواع مواد تشکیلدهنده و فرمولاسیونهای خوراک پلت شده

- حجم هر نوع خوراک تولیدی

- ظرفیت تولید مورد نیاز برای هر نوع خوراک

- میانگین طول دوره تولید برای هر خوراک

- الزامات زمان تغییر دوره تولید

- الزامات مربوط به افزودنیهای مایع

- الزامات کیفیت پلت بر اساس نوع خوراک

- پارامترهای مطلوب آمادهسازی خوراک

- سطح اتوماسیون آسیاب

- شرایط خاص و منحصر به فرد کارخانه

پس از ارائه این اطلاعات، تأمینکنندگان میتوانند درخواست اطلاعات دقیقتر برای انتخاب تجهیزات مناسب را ارائه دهند.

دستورالعملهای عملیاتی آسیاب پلت

بهرهوری و کیفیت پلت به رعایت دستورالعملهای عملیاتی صحیح و جلوگیری از گرفتگی دای بستگی دارد. گرفتگی دای میتواند به شدت تولید را کاهش داده، هزینهها را افزایش دهد و کیفیت پلت را پایین بیاورد. رفع گرفتگیهای شدید ممکن است ساعتها طول بکشد و به تجهیزات آسیب بزند.

میزان رطوبت ترکیبات آردی خوراک

رطوبت موجود در ترکیبات خوراک، حاصل ترکیبی از رطوبت مواد اولیه و رطوبت اضافه شده از آب و بخار است. رطوبت خوراک سرد ورودی به کاندیشنر، میزان بخاری را که میتوان در طول فرآیند به آرد افزود محدود میکند. نقطه انسداد آسیاب پلت تقریباً ۱۸٪ رطوبت کل کنجاله است. تغییر رطوبت آرد سرد بر فرآیند کاندیشنینگ و عملکرد آسیاب تأثیرگذار است. مطالعات نشان دادهاند که رطوبت آرد سرد با دوام پلت همبستگی بالایی دارد . تنظیم رطوبت آرد سرد به حدود ۱۴٪ با افزودن آب در میکسر میتواند عملکرد آسیاب و دوام پلت را بهینه کند.

سرعت دای

افزایش سرعت دای میتواند ظرفیت آسیاب پلت را بهبود بخشد، اما سرعت خیلی بالا ممکن است باعث شکستگی بیش از حد پلت هنگام خروج پلت از دای و برخورد آن به درب آسیاب شود که منجر به کاهش کیفیت و ظرفیت پلت میگردد.

سرعتهای توصیهشده برای دایها به شرح زیر است :

- پلت هایی با قطر کوچک (2/38 تا 6/35 میلیمتر): حدود ۶۱۰ متر در دقیقه

- مکعبهای با قطر 15/88 میلیمتر و بزرگتر: بین ۳۶۶ تا ۳۹۶ متر در دقیقه

آببندی محفظه دای و کانال تغذیه

بازرسی مرتب و حفظ آببندی بین مخروط تغذیه محفظه دای و تخلیه ناودان تغذیه اهمیت بالایی دارد.

فضای خالی زیاد در این ناحیه ممکن است باعث شود خمیر خوراک مستقیماً به داخل خنککننده ریخته شود و از محفظه دای عبور کند؛ این موضوع نرخ تولید را کاهش داده و باعث افزایش ذرات ریز در پلت ها میشود.

غلتکها (رولرها)

دو نوع اصلی از پوسته یا بدنه غلتک در آسیاب پلت وجود دارد:

- غلتک با پوسته کاربید تنگستن: این نوع دارای سطحی زبر و ناهموار است که از ذرات سخت کاربید تنگستن تشکیل شده و در یک زمینه فلزی (ماتریکس) جوش داده شدهاند. این ساختار چسبندگی (کشش) عالی با خمیر خوراک و مقاومت بسیار بالا در برابر سایش ایجاد میکند.

- نکته مهم: تنظیم دقیق فاصله این غلتکها از دای حیاتی است. تنظیم نادرست میتواند باعث لغزش غلتک روی دای (عدم پرس مناسب) یا حتی منافذ شده و آسیب فیزیکی به دایهای با منافذ ریز شود.

- کاربرد: بهطور معمول، استفاده از این غلتکها برای دایهایی با قطر منافذ کمتر از ۳.۹۷ میلیمتر توصیه نمیشود، چرا که ریسک آسیب رساندن به دای افزایش مییابد.

- فولاد سختشده: در انواع متنوعی عرضه میشوند مانند موجدار با انتهای باز یا بسته، فرورفته یا دندانهدار، مارپیچ و ترکیبی از اینها. انتخاب نوع به نوع خوراک و ترجیح مدیر آسیاب بستگی دارد.

تنظیم و نگهداری غلتکها

تنظیم صحیح غلتکها مهمترین عامل برای رسیدن به ظرفیت بهینه آسیاب، افزایش طول عمر دای و غلتکها و کاهش تنشهای غیرضروری است.

- برنامهای منظم برای بازرسی و تنظیم غلتکها بر اساس عملکرد آسیاب ایجاد کنید.

- منتظر نمانید تا غلتکها سر بخورند یا آسیاب دچار گرفتگی شود.

- هر ۴ ساعت کار، غلتکها را با گریس دمای بالا و فشار تأیید شده روغنکاری کنید.

- هنگام تعویض، همیشه با غلتکهای جدید شروع کنید و غلتکها را بچرخانید تا سایش یکنواخت باشد.

مشخصات و جنس دای

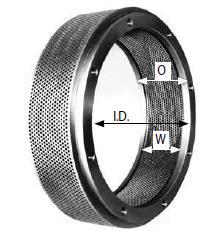

درک اصطلاحات مربوط به دای اهمیت دارد. شکل ۲۳-۱ ابعاد مهم دای آسیاب گلولهای را نشان میدهد:

- قطر داخلی دای (ID) : رایجترین مشخصه شناسایی دای است و همیشه هنگام انتخاب دای مشخص میشود.

- عرض کلی دای (O): ممکن است برای هر قطر دای، چندین عرض مختلف وجود داشته باشد.

- عرض کاری (W): اندازه بین دو لبه داخلی شیارهای دای است.

ناحیه کاری دای به عنوان ناحیه بین دو شیار داخلی تعریف میشود. این ناحیه با افزایش عرض و قطردای بزرگتر میشود. ناحیه کاری بزرگتر باعث افزایش زمان ماند در دای میشود که برای اتصال مواد و تشکیل پلت ضروری است.

مزایای ناحیه کاری بزرگتر:

- زمان ماند بیشتر برای تشکیل پلت

- کاهش مصرف برق به ازای هر تن خوراک

- افزایش راندمان تولید

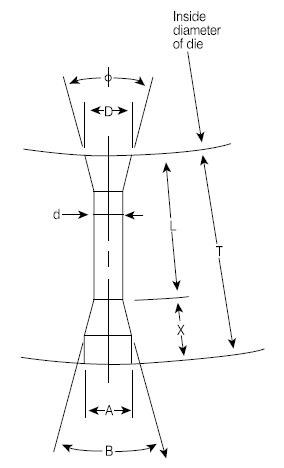

- شکل 2 اصطلاحات مورد استفاده برای توصیف ویژگیها و ابعاد منافذ دای را نشان میدهد. مهمترین اصطلاحاتی که باید درک شوند

- هنگام انتخاب دای پلت، موارد زیر را در نظر بگیرید:

شکل (2)

- (D ) قطر منافذ: قطر منافذ دای که خوراک از طریق آن عبور میکند.

- L) )طول مؤثر: ضخامت دای که به طور واقعی روی خوراک در حال تغذیه تأثیر میگذارد و فرآیند پلتسازی در آن صورت میگیرد.

- L/d) ) نسبت طول به قطر: نسبت طول مؤثر (L) به قطر منافذ (D).

- نسبتهای بالا باعث ایجاد مقاومت بیشتر برای پلت شدن خوراک در منافذ میشوند.

- نسبتهای پایین مقاومت کمتری ایجاد میکنند.

هر ماده غذایی بسته به ویژگیهایش نیازمند نسبت L/d خاصی برای پلت شدن بهینه است.

- (T) ضخامت کل:

ضخامت کلی دای که شامل تمام مواد سازنده دای است و به استحکام دای برای جلوگیری از شکستگی کمک میکند. - (X)عمق منافذ متقابل: اندازه “برجستگی” یا عمقی که در دای ایجاد میشود هنگام خروج گلوله از منافذ دای.

منافذ متقابل بزرگشده داخل دای باعث کاهش ضخامت مؤثر دای میشوند تا نسبت L/d مناسبی فراهم شود، بدون آنکه ضخامت کل کاهش یابد و استحکام دای حفظ شود.

برخی ردیفهای منافذ (مثلاً دو ردیف داخلی و خارجی) ممکن است عمیقتر شوند تا جریان خوراک از طریق این ردیفها افزایش یافته و سایش دایها یکنواختتر شود. - شکل 3. اصطلاحات مورد استفاده برای توصیف ویژگیها و ابعاد منافذ دای.

شکل (3)

قطر داخلی دای و الگوهای منافذ آن

منافذ دای آسیاب گلولهای معمولاً در سه الگوی مختلف حفر میشوند که هر کدام ویژگیهای متفاوتی از نظر سطح باز و استحکام دای ایجاد میکنند:

- الگوی منافذ بسته:

این الگو سطح باز دای بیشتری فراهم میکند که منجر به زمان ماندگاری بالاتر خوراک در دای میشود.

سطح باز دای در این الگو حدود ۴۳٪ است. - الگوی منافذ پهن:

این الگو سطح باز کمتری دارد ولی استحکام دای را افزایش میدهد.

سطح باز دای در این الگو حدود ۳۲٪ است. - الگوی منافذ استاندارد یا متوسط:

این الگو میانبری بین سطح باز و استحکام دای ایجاد میکند و یک تعادل منطقی بین دو مورد بالا است.

انتخاب جنس منافذ

دایهای پلت معمولاً از فولادهایی ساخته میشوند که با درصد مشخصی از کربن و کروم ترکیب شده و برای دستیابی به خواص مطلوب، عملیات حرارتی روی آنها انجام شده است. درصد کربن بر مقاومت دای در برابر سایش و خوردگی تأثیرگذار است.

دای ها بر اساس ترکیب آلیاژی به سه دسته اصلی تقسیم میشوند:

- دای های آلیاژی:

ساخته شده از فولاد کربنی با درجه متوسط، این دای ها برای کاربردهای بسیار ساینده طراحی شدهاند و معمولاً بیشترین مقاومت در برابر شکستگی را دارند.

معمولاً قیمت آنها کمتر از دایهای فولاد ضد زنگ یا پر کروم است. - دایهای فولاد ضد زنگ:

دارای مقاومت خوب در برابر خوردگی و سایش، مناسب برای مواد با سایندگی متوسط و به عنوان دایهای «همهمنظوره» شناخته میشوند. - دایهای پر کروم:

بیشترین مقاومت در برابر خوردگی را دارا هستند و به دلیل درصد بالای کروم، شروع به کار راحتتری دارند و میتوانند پلت با نرخ تولید بالا تولید کنند.

با این حال، ممکن است مقاومت کمتری در برابر حرکت خوراک از منافذ دای داشته باشند و برای رسیدن به کیفیت مطلوب، نیاز به افزایش ضخامت مؤثر دای باشد. - جدول 23-1 مشخصات کلی دای و دستورالعملهای مواد را برای گروههای اصلی خوراک نشان میدهد. الزامات خاص نسبت L/d به فرمولاسیونهای خاص خوراک و میزان چربی آنها بستگی دارد.جدول 1. مشخصات دای و دستورالعملهای مواد بر اساس گروه خوراک.

| جدول (1)- مشخصات دای و راهنمای مواد براساس گروه خوراک | |||

| نسبت طول به قطر دای | الگوی منافذ دای | ماده دای | گروه خوراک |

| 12-10 | فاصله نزدیک منافذ | فولاد ضد زنگ / کروم بالا | غلات بیشتر |

| 14-12 | فاصله متوسط منافذ | فولاد ضد زنگ/ آلیاژ | کم پروتئین، زبری زیاد |

| 12-10 | فاصله نزدیک / متوسط منافذ | فولاد ضد زنگ | پروتئین طبیعی بالا |

| 11-9 | فاصله متوسط منافذ | فولاد ضد زنگ | پروتئین کم، حساس به حرارت |

| 9-8 | فاصله زیاد منافذ | آلیاژ | پروتئین بالا، اوره/ مواد معدنی بالا |

وضعیت دای و نگهداری آن

عمر و عملکرد دای های پلت با توزیع مناسب خوراک و نگهداری صحیح بهینه میشود. در ادامه دستورالعملهایی برای بررسی و نگهداری دای ارائه شده است:

- بررسی سایش دای:

در هر تنظیم غلتک، سطح دای را از نظر سایش بررسی کنید. سایش ناهموار، که معمولاً به صورت سایش بیش از حد در جلو یا عقب دای ظاهر میشود، اغلب ناشی از توزیع نامناسب خوراک است. با توجه به تجربه و نوع خوراک، شیارهای خوراک را که جریان خوراک را به داخل محفظه دای هدایت میکنند، تنظیم کنید تا سایش یکنواخت حاصل شود. - حذف فلز اضافی:

روندی برای بازرسی و حذف فلز اضافی ایجاد کنید. فلز اضافی که در منافذ دای جمع شود، توان عملیاتی دای را کاهش داده، باعث سایش ناهموار دای و غلتک شده و تنظیم غلتکها را دشوار میکند. - بررسی گیرهها و پیچها:

گیرهها یا پیچهایی که دای را به محفظه دای محکم میکنند را به طور منظم بررسی کنید. همچنین، حلقههای سایش دای و فاصله محفظه دای را از نظر تلرانسهای مناسب کنترل کنید. نصب نادرست دای یا شل بودن گیرهها و پیچها، از علل عمده شکستگی دای هستند. - محافظ مغناطیسی:

محافظ مغناطیسی کافی قبل از سیستم پلتسازی و بلافاصله پیش از محفظه دای نصب کنید و آهنرباها را طبق برنامه مرتب بررسی و تمیز کنید.

استفاده از چربی روی پلتها

- اضافه کردن بیش از ۲٪ چربی در میکسر معمولاً کیفیت پلت را کاهش میدهد. برای دستیابی به سطوح بالاتر چربی بدون کاهش کیفیت، میتوان چربی را هنگام خروج پلت از دای، روی پلتهای داغ از داخل درب آسیاب اسپری کرد یا پس از خنک شدن، از طریق نوار نقاله روبانی کمسرعت یا غلتک درام اعمال نمود. معمولاً حداکثر مقدار چربی قابل افزودن در این روشها ۵٪ است.

- استفاده از چربی به هر یک از این روشها نیازمند اندازهگیری دقیق و همبستگی نرخ جریان خشک پلت و نرخ جریان مایع است. پرسنل تعمیر و نگهداری باید دستگاههای اندازهگیری جریان را بهطور مرتب بررسی و کالیبره کنند. دفعات کالیبراسیون به دقت مورد نیاز و حجم تولید بستگی دارد.

- در سیستمهای چربی در دای، ذرات ریز برگشتی به آسیاب برای فرآوری مجدد ممکن است دقت افزودن چربی را تحت تأثیر قرار دهد. بنابراین، اپراتورها باید دقت افزودن چربی را برای انواع مختلف خوراک در طول زمان ارزیابی کرده و تنظیمات مایع را متناسب با آن اصلاح کنند.

- افزودن چربی میتواند عواقب نامطلوبی مانند گلولههای چربی در محصولات نهایی یا تجمع چربی در خنککننده، مجاری هوا و تجهیزات توزیع ایجاد کند. پرسنل تعمیر و نگهداری باید این تجهیزات را در نقاط افزودن چربی و بخشهای پاییندست مرتباً بررسی و تمیز کنند.

- پیشگرم کردن چربی تا دمای ۶۰ تا ۷۱ درجه سانتیگراد از طریق مبدل حرارتی قبل از استفاده میتواند به بهبود جذب چربی در پلتها کمک کند و عوارض نامطلوب را کاهش دهد.