ایجاد خاکه در خوراک پلت پس از تولید آن در کارخانه و در هنگام مصرف در مرغداری یکی از چالش های تولید کنندگان خوراک، زنجیره های تولید و مرغداران است. تشکیل خاک در مراحل مختلف پس از خروج خوراک از دستگاه پرس پلت تا هنگام مصرف توسط پرنده اتفاق می افتد. این در حالی است که اثر مثبت خوراک پلت و قوام فیزیکی مناسب آن بر رشد و سلامت جوجه های گوشتی اثبات شده است. تنش های فیزیکی پس از تولید خوراک در مراحل مختلفی اتفاق می افتند. در این مقاله قصد داریم به اتفاقاتی که خوراک پلت را تبدیل به خاکه می کنند و راهکارهای مقابله با آن بپردازیم.

ذرات خاکه همیشه در محصول پلت کارخانجات خوراک حضور دارند اما میزان مطلوب آن به تمایل بازار، دام یا پرنده هدف بستگی دارد. به عنوان مثال کیفیت فیزیکی پلت برای پرورش دهندگان طیور نسبت به دامداران اهمیت بالاتری دارد. چرا که عملکرد پرنده با شکل فیزیکی خوراک ارتباط نزدیکی دارد. اما در طیور نیز استانداردهای کیفی با توجه به شرایط پرورش می تواند متغیر باشد. پیش از این اهمیت کیفیت فیزیکی خوراک در مقالات پیشین بررسی شده است.

با این وجود مواجهه با خاکه بالا همیشه در مشتریان خوراک پلت همیشه به میزان بالایی ایجاد نارضایتی می کند. چرا که این موضوع تنها یک مسئله مدیریتی نیست، بلکه بالا بودن خاکه در خوراک باعث افت عملکرد و عدم یکنواختی تغذیه ای می شود.

محل ایجاد خاکه در خوراک کجاست؟

محققان در دانشگاه ایالت کانزاس یک تحقیق گسترده برای پاسخ به این پرسش انجام دادند. آن ها با بررسی نمونه های گرفته شده در مراحل مختلف پس از تولید در یک کارخانه متوجه شدند که پلت تولید شده پس از خروج از دستگاه پرس پلت به طور میانگین 9 درصد خاکه داشت. این میزان پس از افزودن چربی و برخی از مواد پس از تولید پلت به 14 درصد رسید. درصد خاکه خوراک در مخزن نگهداری محصول نیز به 20 درصد کل خوراک رسید. در این کارخانه خوراک سپس وارد بونکر حمل دان شد که مشخص شد خاکه خوراک پس از تخلیه از بونکر به بیش از 50 درصد رسید.

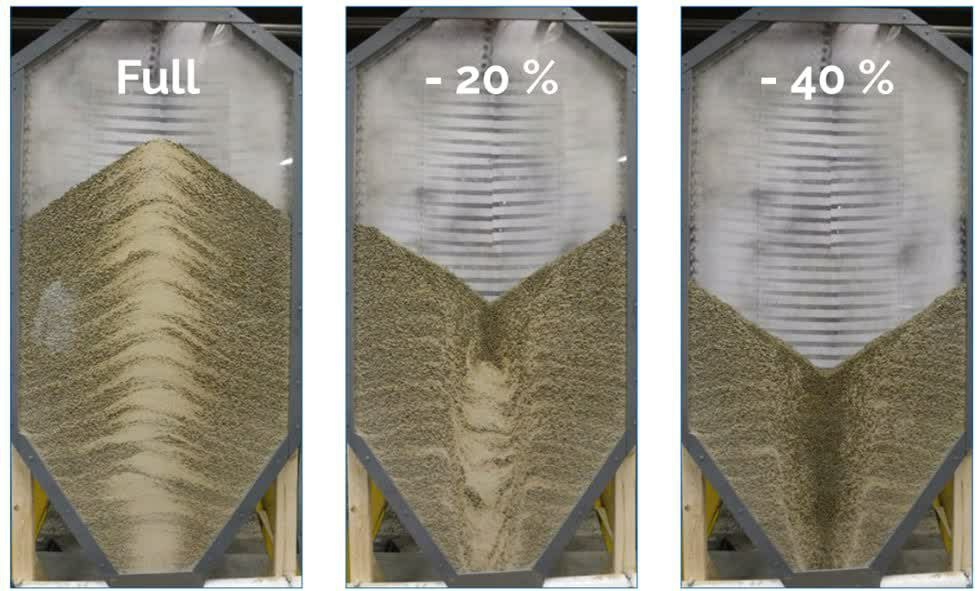

محققان پس از آن به بررسی دقیق تر اتفاقاتی که برای خوراک در خط تولید و انتقال می افتند پرداختند. پلت ها پس از تولید وارد خنک کننده شده و پس از خنک شدن به مخزن محصول نهایی منتقل شدند. شکل زیر مخزنی را نشان می دهد که با جریان مداوم خوراک پلت دارای 20 درصد خاکه پر شده است. در این شکل می توانید ببینید خوراک ورودی به مخزن چگونه یک ستون از خاکه را میانه مخزن تشکیل می دهند. وقتی که دریچه پایین مخزن باز می شود و خوراک شروع به خروج از آن می کند این قسمت از خوراک زودتر تخلیه می شود. دلیل این اتفاق این است که خوراک به صورت گرداب گونه تخلیه می شود. بنابراین بخش بالایی مخزن پر شده زودتر از بخش هایی که در کناره هستند تخلیه می شود. این بخش حدود 40 درصد از موجودی مخزن را تشکیل می دهد. بنابراین علت آنکه چند کیسه اول خوراک داخل مخزن خاکه بالاتری دارند همین الگوی تخلیه خوراک است.

پس از تخلیه خوراک به بونکر حمل و سپس در سیلوهای عمودی مرغداری نیز این الگو با اندکی تغییر تکرار خواهد شد (شکل پایین). به نظر می رسد که ذرات خاکه و پلت در هنگام بارگیری در بونکر تاحدودی با یک دیگر مخلوص می شوند. اما در سیلوی مرغداری بخش تحتانی توده خوراک، خاکه بیشتری دارد. چرا که الگوی تخلیه آن ها نیز مشابه است.

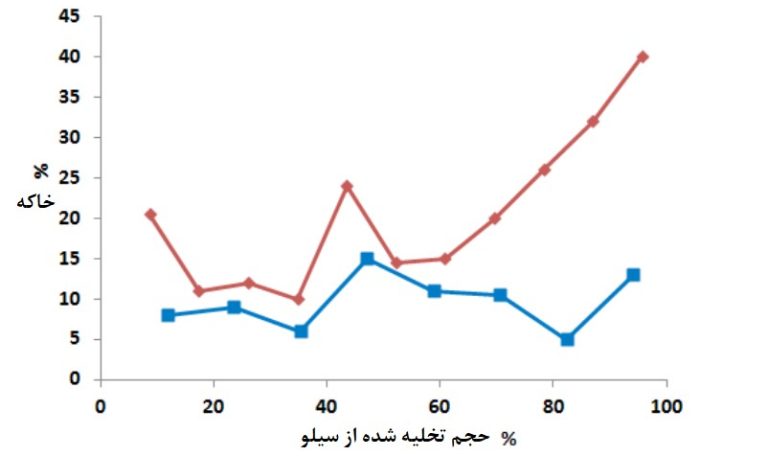

پژوهشگران از این دو سیلو نمونه هایی را برداشتند که هر یک به میزان 5 درصد از کل توده خوراک بودند. نمونه ها الک شدند نسبت خاکه در آن ها به دست آمد. در سیلوی اول درصد پلت ها در 40 درصد اولیه ای که تخلیه شدند حدود 60 درصد بود. این نشان داد که ستون میانی توده ی خوراکی داخل مخزن بیشترین میزان خاکه را دارد. این در حالی است که در 50 درصد دیگر توده خوراکی، میزان پلت ها 93 درصد بود.

در سیلو دوم نیز ذرات خاکه در قسمت پایینی مخزن تجمع یافتند. در نمونه های اولی که از این مخزن در هنگام تخلیه گرفته شد درصد پلت ها 50 درصد و در بخش های پایانی حدود 95 درصد بود.

در یک آزمایش دیگر بر روی الگوی پخش شدن دانه های پلت خوراک دوره رشد بوقلمون و خاکه ی آن در یک سیلوی نگهداری محصول نهایی اثر پلت بایندر نیز بررسی شد. در این آزمایش خوراک به صورت کیسه به کیسه تخلیه شد و کیسه ها به فاصله هر 10 عدد برای سنجش میزان خاکه الک شدند. مشخص شد که میزان خاکه از 21.3 درصد به 9.7 درصد کاهش یافت. همچنین برخلاف سیلوی بدون بایندر، میزان خاکه در سیلوی دارای بایندر با الگوی متوازن تری پخش شده بود.

اثرات بالا بودن میزان خاکه خوراک

-

ایجاد ناهمسانی در تغذیه

تبدیل شدن ذرات پلت به خاکه تبعات مخصوص به خود را دارد. محققان در دانشگاه ویریجینیای غربی آنزیم فیتاز را پس از تولید پلت به صورت پاششی به خوراک اضافه کردند. آن ها متوجه شدند فعالیت آنزیم فیتاز در دانه های پلت حدود 160 واحد بود. در حالی که این عدد در ذرات خاکه به 860 رسیده بود. این آزمایش نشان داد که چربی ها، ویتامین ها، اسیدهای آمینه یا آنزیم هایی که پس از پلت شدن و با سیستم پاششی به خوراک اضافه می شوند به دلیل سطح مقطع بالاتر بیشتر جذب ذرات خاکه می شوند و این مسئله باعث ایجاد عدم توازن در تغذیه خواهد شد. یافته های دیگر نشان دادند که بخش خاکه میزان مواد معدنی بالاتری دارد. چرا که معمولا در بافت خوراک وارد نمی شوند و محل شکستن دانه معمولا از محلی است که ذرات مواد معدنی درشت نظیر کربنات یا دی کلسیم فسفات هستند.

-

کاهش عملکرد و افزایش ضریب تبدیل

همانطور که گفته شد یکی از اثرات جانبی خاکه بالا در خوراک، عدم توازن در تغذیه یکسان است. این مسئله موجب افزایش ضریب تغییرات (CV) در گله طیور خواهد شد. بنابراین نتیجه ی جیره ی تنظیم شده برای عملکرد بهینه و کیفیت محصول مشاهده نخواهد شد.

همچنین مصرف خوراک پلت در طیور باعث کاهش صرف انرژی برای مصرف خوراک می شود. مطالعات نشان داده اند پرندگانی که خوراک پلت مصرف می کنند نسبت به مصرف کنندگان دان مش زمان کمتری را پای دانخوری می گذرانند و دفعات کمتری را باید برای مصرف خوراک نوک بزنند. در نتیجه انرژی جیره به جای مصرف برای افزایش وزن، به سوی مصرف خوراک می شود. به همین علت جوجه هایی که خوراک پلت دارای استحکام بالاتری را مصرف می کنند، وزن گیری بهتری را خواهند داشت. بررسی ها نشان داده اند که کاهش 10 درصدی ذرات خاکه ارزش کالری موثر (ECV) را 18.7 کیلوکالری افزایش می دهد.

پیش از این در مقاله کاهش خاکه در کارخانه خوراک دام و طیور به بررسی راهکارهای عملی کاهش خاکه پرداختیم. همچنین در مقاله ای دیگر راز افزایش همزمان سرعت تولید و قوام خوراک پلت را بیان کردیم.

بررسی های بخش تحقیق و توسعه شرکت سپهرماکیان فرتاک نشان داده اند که استفاده از پلت بایندر غیر معدنی A-Bind به طور چشمگیری باعث افزایش استحکام پلت شده است. این بایندر با میزان مصرفی بسیار پایین تر از بایندرهای دیگر در اغلب موارد سبب افزایش 30 تا 75 درصدی قوام خوراک پلت شده است. علت تفاوت در افزایش شرایط خط تولید، جیره و مواد اولیه مورد استفاده بوده است.

شما نیز می توانید با برقراری تماس از طریق راه های ارتباطی، با کارشناسان فنی شرکت فرتاک در جهت بهبود کیفیت فیزیکی خوراک تولیدی کارخانه خود در ارتباط باشید.